Optimización de la fabricación aditiva para la fabricación de implantes de columna

Renishaw, empresa de ingeniería internacional, en colaboración con dos empresas de tecnología avanzada, ha demostrado las ventajas de la fabricación aditiva (FA) en la producción de implantes ligeros de columna que imiten las propiedades mecánicas del hueso. Como parte del proyecto, la organización de investigación industrial Irish Manufacturing Research (IMR) ha diseñado y fabricado una serie de implantes de columna representativos. IMR ha diseñado los implantes en el software de nTopology y los ha fabricado en un sistema de FA metálica RenAM 500M de Renishaw.

Antecedentes

IMR, con sede en Dublín, proporciona a las empresas de fabricación irlandesas el soporte que necesitan para estar preparadas para la siguiente generación de fabricación digital. La producción de dispositivos médicos es una industria predominante en Irlanda, donde IMR colabora con diversas empresas para investigar qué resultados se pueden obtener con dispositivos médicos impresos en 3D.

nTopology es una empresa de diseño generativo líder del sector con sede en Nueva York, que ha desarrollado un software de ingeniería de diseño de futura generación para fabricación avanzada.

Estos diseños avanzados se crean en minutos en vez de horas. La plataforma de nTopology permite capturar en el software los procesos de trabajo de ingeniería, los procesos de fabricación y los datos para crear procesos de trabajo a medida que se ajusten exactamente a los requisitos.

Los implantes de columna son necesarios para recuperar la altura intervertebral en pacientes diagnosticados con enfermedades como la enfermedad degenerativa de disco, hernia discal, espondilolistesis, estenosis espinal y osteoporosis.

Gracias al apoyo que hemos recibido de Renishaw durante el desarrollo de los implantes de columna y otros proyectos, hemos mejorado la preparación de nuestro personal y ahora estamos mejor situados en el ámbito de FA.

Renishaw ha trabajado sin descanso con nosotros para mejorar el proceso de FA en la fabricación de implantes de columna. Juntos, hemos diseñado un conjunto de experimentos que generan el ajuste de parámetros más apropiado para el producto. Por consiguiente, hemos reducido la cantidad de post-procesos necesarios en los elementos cruciales en un factor de diez.

Irish Manufacturing Research (IMR) (República de Irlanda)

Reto

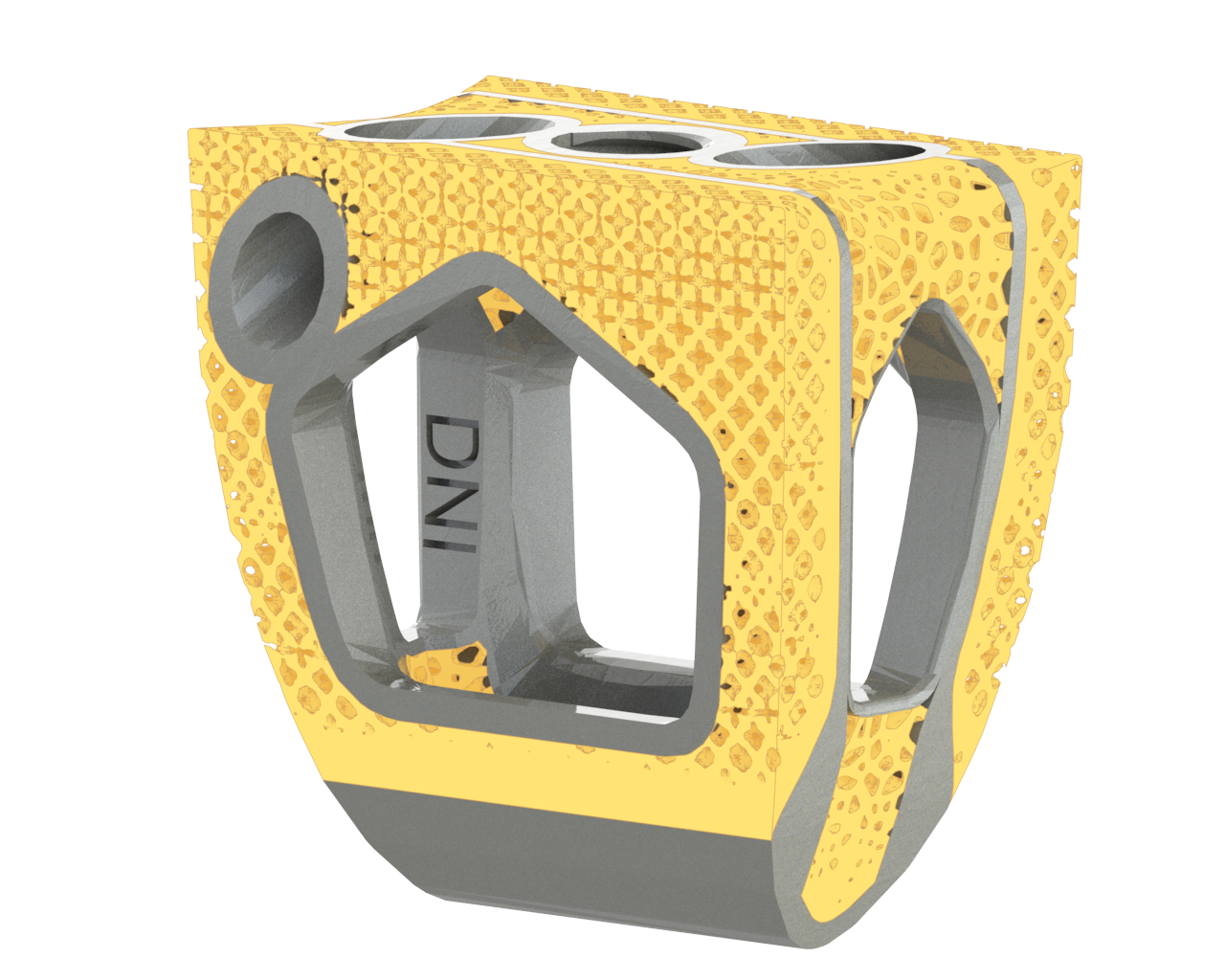

Las técnicas de fabricación convencionales no pueden fabricar implantes de columna con estructura lattice, que proporciona un área de superficie mayor para facilitar la migración de los osteoblastos en el implante y la capacidad de optimizar las propiedades mecánicas de una zona porosa para cumplir las condiciones de carga necesarias.

IMR eligió la FA como el método más adecuado para fabricar las estructuras lattice optimizadas para la osteointegración. No obstante, había que encontrar las máquinas de FA y el software de diseño más adecuados.

“Las prestaciones de la maquinaria de FA han evolucionado rápidamente y ya superan las prestaciones de las herramientas de diseño tradicionales”, explica Duann Scott, director de desarrollo de negocio y asociaciones de nTopology. nTopology se creó en 2015, cuando su fundador observó que no existía ningún software con capacidad para diseñar las geometrías que se podían producir en FA.

“Para crear un flujo de trabajo de FA perfecto entre el diseño y la fabricación, el hardware y el software de diseño deben comunicarse eficazmente”, prosigue Scott. “Una transición sencilla entre el software de diseño y la máquina de FA es especialmente importante para la fabricación de implantes de columna debido a que las fases intermedias y la transferencia de información podrían conducir a errores e inconsistencias".

Solución

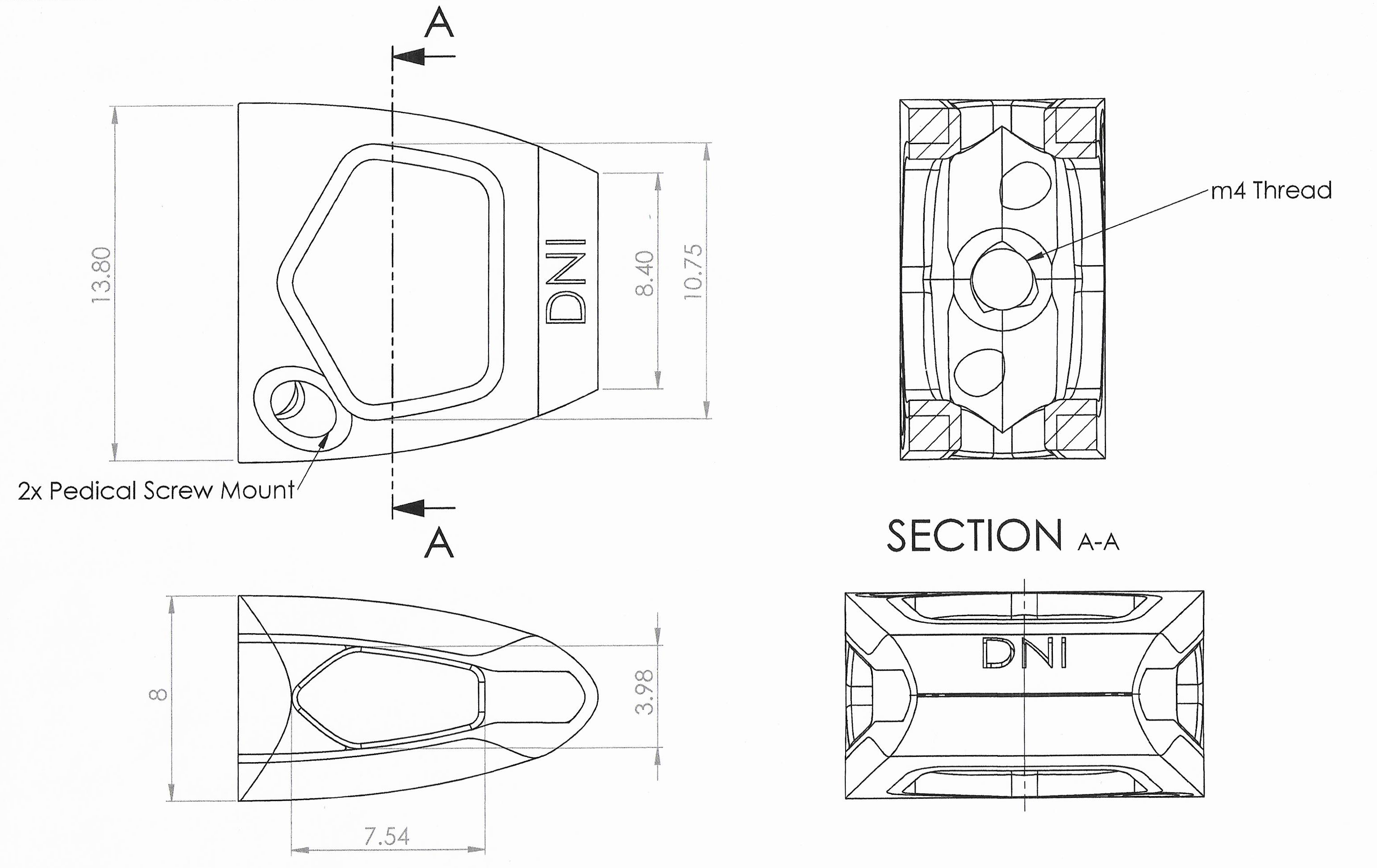

Renishaw, IMR y nTopology han unido sus fuerzas para fabricar implantes para la columna cervical, que incorporan estructuras lattice fabricadas en FA. El nombre del proyecto corresponde al tipo de implante: Dispositivo Intercorporal, Cervical, Anterior o ACID.

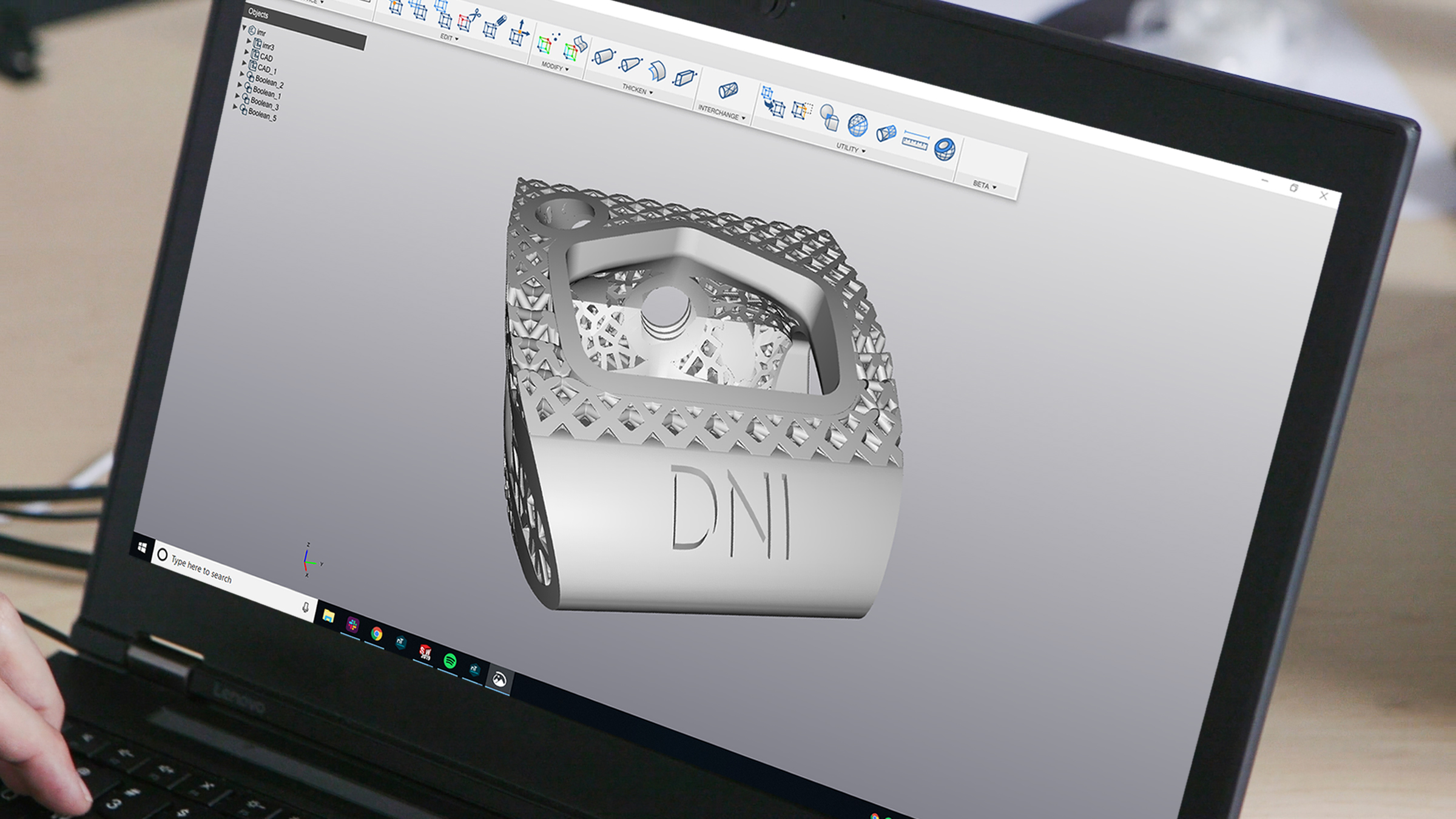

En primer lugar, IMR creó el entorno de diseño para identificar las oportunidades exclusivas de FA que pudieran mejorar la recuperación del paciente. Seguidamente, nTopology aportó el software necesario para el diseño de la geometría compleja de los implantes de columna que, seguidamente, se fabricaron en la máquina de FA RenAM 500M de Renishaw.

IMR realizó una exhaustiva investigación para identificar las dimensiones adecuadas del caso especificado y las condiciones de carga que tendrían que soportar los implantes a lo largo de su vida útil. También, en situaciones extremas, como al correr o saltar. Estos datos se combinaron con las propiedades conocidas del hueso en pacientes con enfermedades diagnosticadas que precisaban un implante de columna. Las tres empresas colaboraron en el diseño de las características mecánicas del dispositivo, que corresponden principalmente a una función de la geometría de las células unitarias utilizadas en la estructura lattice, para aproximar las propiedades mecánicas a las del hueso humano y optimizar el entramado poroso para facilitar la osteointegración.

Una vez decididos los parámetros de diseño para los implantes, IMR generó los archivos de diseño mediante el nTop Platform. nTopology y Renishaw siguieron colaborando estrechamente para asegurarse de que sus productos eran compatibles, de modo que el diseño pudiera transferirse perfectamente del nTop Platform a la máquina RenAM 500M.

La empresa realizó una serie de pruebas para demostrar la conformidad con los elementos más relevantes de las especificaciones estándar exigidas por la FDA. Se verificaron las propiedades químicas para garantizar su conformidad con las normas ASTM F136 y ASTM F3302, especificaciones estándar para el titanio de grado 23 forjado utilizado en los implantes ortopédicos y la fabricación aditiva de aleaciones de titanio de fusión láser de polvo metálico respectivamente. Las propiedades mecánicas de la estructura porosa se clasificaron conforme a la norma ISO 13314, un método de prueba empleado para determinar las propiedades de compresión y el modo de fallo de un material poroso metálico. Por último, las pruebas garantizaron la conformidad con ASTM 1104 y ASTM 1147, métodos de prueba estándar para demostrar que las estructuras porosas no se desprenden de las caras sólidas del dispositivo.

“Para demostrar la prueba de concepto, fabricamos artefactos testigo en la placa de fabricación de la máquina RenAM 500M y ejecutamos ensayos destructivos de estos artefactos”, explica Sean McConnell, ingeniero jefe de investigación en IMR. “Este proceso se realizó para comprobar las propiedades químicas, metalúrgicas y mecánicas de los implantes”.

Resultado

Este estudio de prueba de concepto demostró que la FA puede utilizarse para producir implantes de columna con características que no se pueden conseguir mediante los métodos de fabricación convencionales. La máquina RenAM 500M se utilizó para fabricar tanto los prototipos como los implantes finales, de forma que no fue necesario trasladar el proceso a otras máquinas. Este flujo de trabajo ha supuesto un ahorro considerable de costes y de tiempo para los fabricantes de dispositivos médicos.

“Hace dos años, la FA en IMR era inexistente”, explica McConnell. “Gracias al apoyo que hemos recibido de Renishaw durante el desarrollo de los implantes de columna y otros proyectos, hemos mejorado la preparación de nuestro personal y ahora estamos mejor situados en el ámbito de FA.

“También hemos podido trasladar los conocimientos de FA obtenidos de Renishaw a nuestros clientes”, añade McConnell. “Estamos colaborando con empresas que anteriormente temían los riesgos asociados a la falta de conocimiento sobre FA, pero ahora están ganando confianza en el uso de estos equipos.

“Renishaw ha trabajado sin descanso con nosotros para mejorar el proceso de FA en la fabricación de implantes de columna”, continúa McConnell. “Juntos, hemos diseñado un conjunto de experimentos que generan el ajuste de parámetros más apropiado para el producto. Por consiguiente, hemos reducido la cantidad de post-procesos necesarios en los elementos cruciales en un factor de diez”.

“IMR ha jugado un papel decisivo en la introducción de la tecnología de fabricación avanzada en el sector industrial irlandés”, explica Ed Littlewood, director de marketing de la División de producto médico-dental de Renishaw. “La experiencia en diseño y la rigurosidad en investigación de la empresa ha permitido producir implantes de columna específicos que demuestran el potencial de la FA para transformar el sector sanitario”.

Además de demostrar la capacidad de la FA para producir implantes de columna, este estudio muestra que la elección del diseño para fabricación aditiva (DfAM) en las primeras etapas del proyecto, permite reducir la dependencia de los soportes y, por consiguiente, las operaciones de acabado.

“El proyecto de implantes de columna nos ha permitido desarrollar nuestros conocimientos sobre la producción de dispositivos médicos y las prestaciones de las máquinas de FA” explica Scott. “De este modo, hemos podido diseñar nuestro propio software de diseño para controlar el uso de la tecnología de fabricación avanzada para dispositivos médicos.

“Hemos realizado una cantidad considerable de prueba y error para adaptar el software a los requisitos de la máquina RenAM 500M”, añade Scott. “Sin embargo, los técnicos de Renishaw consiguieron un proceso eficiente y sin problemas. Generalmente, los proyectos de este tipo tardan años, pero la excelente colaboración entre nTopology, Renishaw e IMR nos ha permitido completar el estudio en apenas unos meses.

“Seguiremos colaborando estrechamente con Renishaw para asegurarnos de que las empresas puedan acceder a la tecnología de FA. Queremos potenciar una colaboración más amplia en el sector industrial de fabricación avanzada” concluye Scott.