El encóder encapsulado FORTiS™ mejora la precisión y el rendimiento del rectificado

Después de realizar pruebas y evaluaciones, TGT seleccionó los encóderes encapsulados FORTiS™ de Renishaw para su última serie de rectificadoras de herramientas. La facilidad de instalación y las características innovadoras de los encóderes FORTiS permiten a TGT optimizar el rendimiento de sus máquinas.

Antecedentes

La precisión de mecanizado de una máquina herramienta CNC se ve afectada por muchos factores, como la mecánica de la máquina, su rigidez, la electrónica de control, la estabilidad térmica y la precisión geométrica de la herramienta de corte.

Las pequeñas herramientas de corte requieren un rectificado de precisión para garantizar una geometría precisa en la herramienta. El rectificado de herramientas de precisión es un proceso de producción basado en el mecanizado, que utiliza abrasivos para conseguir la geometría y las tolerancias dimensionales requeridas en la herramienta de corte.

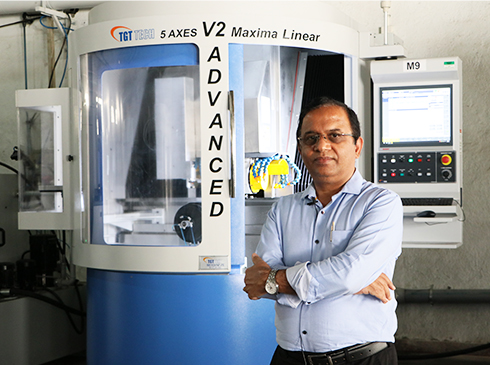

En la India, la demanda de mecanizado de precisión ha aumentado enormemente y, actualmente, el mercado indio de la máquina-herramienta es uno de los que más rápidamente ha crecido en el mundo. Para aprovechar esta oportunidad y satisfacer la creciente demanda, la empresa con sede en la India, Tool Grinding Technologies Inc. (TGT), ha desarrollado una gama de rectificadoras de herramientas de precisión equipadas con motores lineales y encóderes encapsulados de posición absoluta FORTiS de Renishaw, que ayudan a mejorar la precisión del mecanizado y la estabilidad del proceso.

Sr. Ranganatha, Director de Tool Grinding Technologies Inc.

Reto

La tecnología de motores lineales ha madurado en los últimos años y ha cobrado importancia en aplicaciones industriales. Los diseños de motores lineales modernos han logrado mejoras significativas en la disipación de calor, la propulsión y el coste. Los sistemas de automatización y las máquinas CNC, como las rectificadoras de precisión, utilizan cada vez más motores lineales en lugar de los tradicionales husillos a bolas. La precisión y exactitud de un servomotor lineal está influenciada en gran medida por la calidad de la captación de la posición lineal del encóder. El error subdivisional (error de medición de un período de señal) es una especificación crítica para el control uniforme de la velocidad que, como bien saben los fabricantes de máquinas rectificadoras de herramientas, es importante para la calidad del acabado superficial. La baja inestabilidad posicional permite optimizar la ganancia del bucle del servo.

El rectificado de perfiles CNC utiliza pequeños movimientos lineales incrementales de los ejes para determinar la trayectoria interpolada; por lo que el control preciso del movimiento es vital.

El entorno de trabajo de una máquina rectificadora de herramientas es hostil y están presentes vibraciones del mecanizado y contaminantes, como fluidos refrigerantes y virutas de rectificado. Las vibraciones en la máquina pueden coincidir con las frecuencias resonantes naturales de los encóderes de posición. Por tanto, la exactitud de posicionamiento mejora si el encóder tiene la capacidad de amortiguar las vibraciones resonantes, para evitar que entren perturbaciones de gran amplitud en el bucle de control de posición. En estos casos, los encóderes con amortiguadores de masa sintonizados pueden mejorar significativamente el rendimiento de la máquina CNC.

El Sr. Ranganatha, uno de los directores de TGT' explicó: “En el pasado' las rectificadoras de TGT usaban husillos de bolas. Para mejorar aún más la exactitud y mantenerla a largo plazo, decidimos emplear motores lineales en nuestros nuevos modelos. Hay muchos aspectos técnicos en el diseño. Los problemas que debían abordarse incluían la protección de los motores lineales de su entorno, la instalación del encóder, la resistencia a los golpes, el mantenimiento y los requisitos de servicio técnico”.

Solución

Para captar la posición lineal, los motores lineales de los últimos modelos de rectificadoras de herramientas de TGT requieren de un encóder lineal encapsulado adecuado, y diseñado para entornos hostiles. Como cliente de Renishaw desde hace mucho tiempo, TGT colaboró con sus ingenieros para probar y evaluar el encóder FORTiS.

El encóder encapsulado FORTiS se ha diseñado con la tecnología del encóder líder del sector RESOLUTE™, que ofrece una alta resistencia a la entrada de líquidos, viruta sólida y otros contaminantes. Los encóderes FORTiS también cuentan con amortiguadores de masa sintonizados, integrados y especialmente diseñados, que no solo brindan una resistencia a la vibración de 30 g, líder en su segmento, sino que también aseguran que las vibraciones en la frecuencia natural del encóder estén fuertemente amortiguadas; reduciendo considerablemente, por tanto, el riesgo de perturbaciones en el bucle de control del servo.

“Hemos tenido una buena experiencia utilizando productos de Renishaw durante muchos años, como el sistema de sonda LP2 y el encóder absoluto RESOLUTE para mesas rotatorias de transmisión directa, y el rendimiento ha sido muy bueno”, dijo el Sr. Ranganatha. “Cuando Renishaw nos recomendó el encóder óptico encapsulado FORTiS para nuestras nuevas rectificadoras, llevamos a cabo el trabajo de prueba y evaluación necesario sin dudarlo”, continuó.

Como uno de los principales fabricantes de rectificadoras de herramientas en la India, en los últimos años la empresa TGT ha sido pionera en la introducción de rectificadoras de herramientas de precisión con motores lineales.

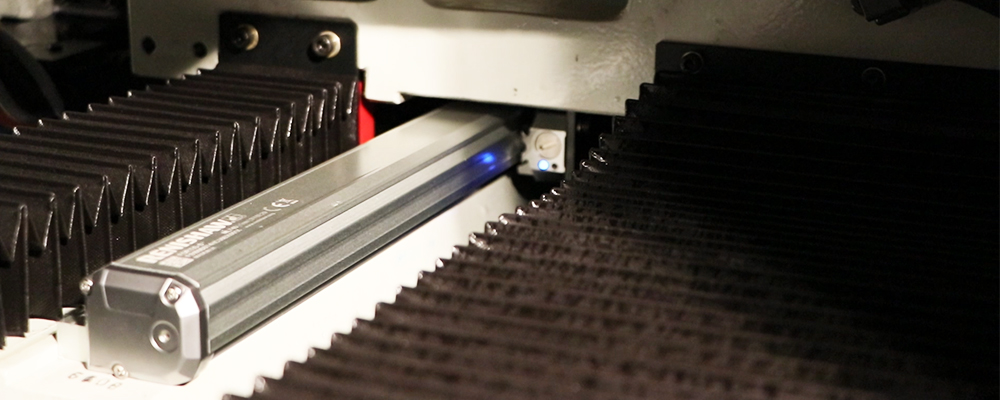

FORTiS™ enclosed encoder inside TGT's tool grinding machine

FORTiS™ enclosed encoder inside TGT's tool grinding machine

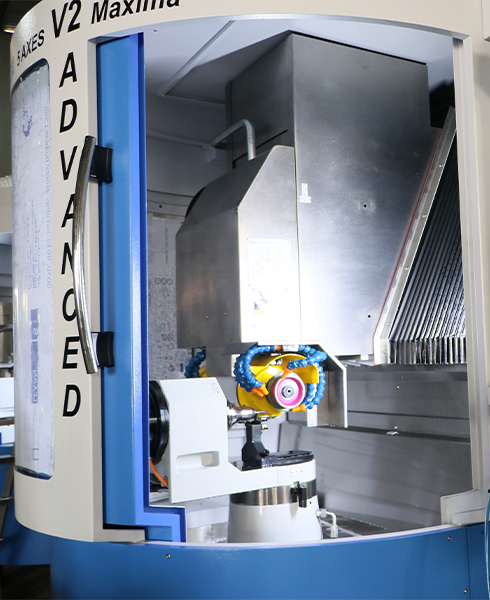

V2 ADVANCED Maxima

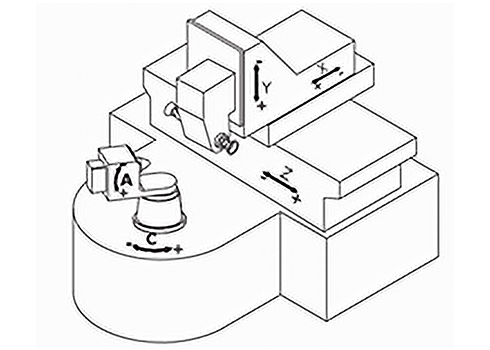

Esquema de la rectificadora de herramientas V2 ADVANCED Maxima de TGT

En 2021, TGT lanzó V2 ADVANCED Maxima, una rectificadora de herramientas de alta precisión de cinco ejes, que incorpora tres ejes lineales (X, Y y Z) y dos rotatorios (A y C).

Los motores lineales tubulares se emplean en el eje transversal X y el eje longitudinal Z, con carreras de 300 mm y 680 mm, respectivamente. Ambos ejes están equipados con un encóder encapsulado FORTiS-S™, que es la variante de tamaño estándar del encóder FORTiS.

El eje vertical Y está equipado de serie con un sistema de husillo a bolas, pero los clientes también pueden elegir un motor lineal con un encóder FORTiS-S si lo requieren. El eje rotatorio A está montado sobre el eje rotatorio C y ambos controlan la orientación de la pieza mediante motores de transmisión directa, equipados con el encóder rotatorio absoluto RESOLUTE para reducir la posible holgura.

Los encóderes RESOLUTE y FORTiS-S utilizan comunicaciones serie BISS-C para interactuar directamente con un controlador Beckhoff. Durante el mecanizado, el eje A gira la pieza de trabajo, que está sujeta al husillo, mientras que los ejes lineales (X, Y y Z) controlan la posición de la muela.

Esta rectificadora de herramientas también está equipada con el sistema de sonda LP2 de Renishaw' que permite situar la pieza antes del rectificado. En las primeras etapas del desarrollo del producto, TGT probó una gama de encóderes absolutos encapsulados FORTiS-S, con resoluciones que oscilaban entre 10 nm y 1 nm. Para lograr el mejor rendimiento, TGT seleccionó el encóder FORTiS-S con una resolución de 1 nm.

Microma Auto

Esquema de la rectificadora de herramientas Microma Auto de TGT

La Microma Auto es una rectificadora cilíndrica, que se utiliza para la preparación de herramientas de corte en bruto, como brocas estándar, fresas y herramientas de perfil, y consta de cuatro ejes lineales (X, Y, Z y V).

Antes del mecanizado, la herramienta en bruto se sujeta en el husillo y se identifica mediante la sonda LP2. Durante el mecanizado, la pieza gira dentro de un útil de sujeción en forma de V (bloque en V), montado en el eje V, mientras se desplaza a lo largo del eje longitudinal X, que es el eje de avance. A medida que la pieza se introduce en la estación de rectificado, avanza entre dos muelas abrasivas (muelas de desbaste y acabado), perpendiculares entre sí, que se mueven a lo largo de los ejes Y y Z respectivamente. Una de las ventajas de Microma Auto es que todo el proceso se completa en una sola pasada.

Una característica cinemática de esta máquina es que el eje del husillo de la pieza (eje X) y el eje del bloque en V (eje V) están en la misma guía del motor lineal, pero son impulsados por servomotores lineales independientes.

Las guías del eje X y del eje V están unidas a diferentes cabezales de encóder FORTiS, pero ambas usan la misma escala absoluta encapsulada del sistema FORTiS de doble cabezal de lectura. Los cabezales de lectura envían al controlador las posiciones del eje X de la pieza y del eje V del bloque en V, ambas con una resolución de 10 nm. En este caso, el encóder FORTiS permite conseguir una precisión de posicionamiento de 3 µm en un eje con 150 mm de recorrido.

Una de las principales ventajas de utilizar el encóder encapsulado de doble cabezal FORTiS es que simplifica la disposición mecánica de los elementos en la máquina, ahorrando espacio y reduciendo costes. “Uno de las ventajas de elegir el encóder lineal de doble cabezal de lectura FORTiS es que permite una instalación y un mantenimiento del encóder más rápidos y sencillos”, dijo el Sr. Ranganatha.

Los encóderes ópticos encapsulados FORTiS tienen un innovador diseño mecánico sin contacto, que permite eliminar componentes como rodamientos, resortes y carros guía. Este diseño minimiza el desgaste y reduce en gran medida el riesgo de rotura en el mantenimiento y las reparaciones, lo que prolonga la vida útil del sistema.

Los cabezales de lectura de los encóderes FORTiS están equipados con los LED de configuración patentados, y se suministran con accesorios de instalación minuciosamente diseñados por Renishaw' que aseguran una instalación intuitiva y correcta a la primera, mucho más rápida que en los sistemas convencionales, incluso en pequeños espacios.

Para disponer de más funciones, los instaladores pueden conectar la herramienta Advanced Diagnostic Tool, ADTa-100 a un PC con el software ADT View de Renishaw mediante una toma USB estándar. La interfaz proporciona un entorno gráfico de información avanzada fácil de usar, por ejemplo, parámetros de rendimiento del encóder, como la intensidad de la señal en la longitud del eje.

Los técnicos de TGT utilizan el hardware ADTa-100 para conectar el encóder FORTiS a la interfaz del software ADT View durante el proceso de montaje de la máquina. Este software proporciona una instantánea de la intensidad de la señal en tiempo real en diferentes posiciones a lo largo de un eje de la máquina, de modo que el técnico sabe dónde hacer ajustes precisos e incluso puede habilitar la calibración del encóder FORTiS con la máquina apagada.

Resultados

Los encóderes FORTiS son rápidos y fáciles de instalar, lo que ha ayudado a TGT a ahorrar tiempo de fabricación y mantenimiento.

El Sr. Ranganatha explicó: “La instalación del encóder encapsulado FORTiS es muy simple, lo que ha mejorado enormemente nuestra productividad. Con la herramienta ADTa-100 y, tras recibir la formación adecuada por parte de Renishaw, nuestros ingenieros pueden completar una instalación de un único eje en solo 15 minutos. Si sólo se usara el LED del cabezal de lectura, creo que la instalación sería aún más rápida. El LED nos permite determinar rápidamente el estado del encóder, mejorando la exactitud del diagnóstico cuando la máquina está defectuosa”.

“El equipo profesional de Renishaw se pone regularmente en contacto con nosotros para hablar sobre nuestra tecnología. El encóder encapsulado FORTiS tiene muchas opciones de personalización, como la longitud del eje, la resolución de la posición y los protocolos de comunicación en serie; lo que nos brinda mucha más libertad en el diseño de la máquina”, dijo el Sr. Ranganatha.

“Aunque estamos utilizando el encóder FORTiS por primera vez, tenemos una gran confianza en su diseño. Nuestras últimas rectificadoras han sido equipadas con encóderes FORTiS y ahora están comenzando a fabricarse en serie. Somos muy optimistas sobre el futuro desarrollo de las rectificadoras. En los últimos años, nos hemos beneficiado del auge de la industria aeroespacial y de automoción en la India' donde existe actualmente una gran demanda de herramientas de corte. También hemos visto a más y más competidores entrar en el mercado, a medida que ha crecido la demanda de rectificadoras. En el futuro, TGT se centrará en optimizar el rendimiento de sus máquinas', concluye Ranganatha.

Rectificadora de Lineal V2 ADVANCED Maxima de TGT