Tremec México reduce el tiempo de inspección en el taller de piezas Daimler en un 85% con los calibres Equator™

Mejoras en la inspección de engranajes Daimler

En la planta de Tremec de Querétaro, cerca de la Ciudad de México, se fabrican sistemas de transmisión para Daimler, Volvo, GM, John Deere y CNH. En Tremec pensaron que su proceso de fabricación podría mejorarse considerablemente, ya que dedicaban demasiado tiempo al control de las piezas. Para su nuevo proyecto de engranajes Daimler, decidieron utilizar los calibres Equator de Renishaw para adoptar un enfoque diferente en los procesos de rectificación y torneado de los engranajes. Estas células producen entre 550 y 600 engranajes cada día, que se exportan en su totalidad a la planta de Daimler en los Estados Unidos.

Hasta ahora, tras cada fase de producción, se inspeccionaban piezas aleatorias en la sala de control de calidad, dedicando un tiempo promedio de veinte minutos. Para obtener la máxima precisión, se podía perder hasta más de una hora mientras la pieza se estabilizaba térmicamente en la sala de control de calidad antes de iniciar la medición. Con los calibres Equator, colocados junto a las máquinas, esta operación se ha reducido a dos minutos y medio. Tremec utiliza los sistemas Equator para realizar el control tras la fase de torneado, donde cada robot Kuka carga y descarga dos tornos Mori Seiki, inspecciona una pieza de cada tres y, a continuación, el operario actualiza los correctores de herramienta si es necesario.

Una de las áreas de producción está dedicada a las piezas Daimler, donde Tremec fabrica engranajes en células que realizan procesos de torneado y rectificado. No obstante, al inicio del proceso se controlaron minuciosamente los métodos habituales de medición de piezas, ya que se temía que las prácticas convencionales podrían aumentar considerablemente el tiempo total de fabricación.

“Cuando pusimos en marcha el proyecto Daimler, analizamos también otros sistemas de control en proceso para mejorar nuestro enfoque anterior”, explica Andrés González, ingeniero jefe del servicio de calidad y calibres en Tremec. “Asistimos a las ferias del sector, donde vimos el calibre Equator de Renishaw, y pensamos que este sistema podría sernos de utilidad. Investigamos su funcionamiento y nos atrajo principalmente su flexibilidad para adaptarse a las necesidades de los proyectos”.

Células de producción

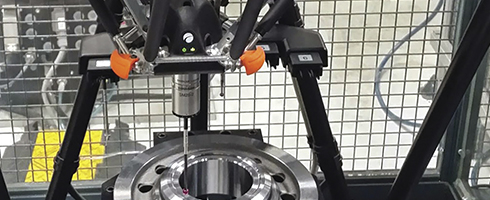

Actualmente, Tremec cuenta con seis tornos Mori Seiki, dos rectificadoras cilíndricas y cuatro robots Kuka, que fabrican veinticinco tipos de engranajes helicoidales y de doble cono. Una célula se compone de dos tornos Mori Seiki, que son máquinas de tres o cuatro ejes, un marcador, un detector de piezas, el robot y el sistema de calibre Equator. Una de cada tres piezas fabricadas se selecciona para su inspección. Con los datos de diámetro y altura del calibre Equator, el operario actualiza los correctores de herramienta en los tornos.

El distribuidor de Renishaw, Conmed (Control y Medición) en El Bajío, suministró los sistemas Equator, con el asesoramiento de Jesús Marañón y el equipo de Conmed, que también desarrollaron los primeros programas. Al analizar los procesos de taller existentes, observaron que solo se controlaban las cotas básicas de las piezas y, para verificar un diámetro importante, el operario tenía que llevar las piezas a la sala de control de calidad y utilizar la Máquina de medición por coordenadas (MMC).

“Al instalar el calibre Equator, que se programa de forma similar a una MMC, podíamos medir todas las cotas, incluido el diámetro, en la célula de producción, por lo que ya no había que llevar las piezas a la sala de control de calidad. Ahora realizamos la verificación en la máquina. Es definitivamente una de las principales ventajas”, afirma el ingeniero González.

Con una carga de trabajo típica, completar una medición así en la sala de control de calidad se tarda aproximadamente 20 minutos de promedio, más el tiempo de estabilización térmica de la pieza en la sala. Con el sistema Equator colocado junto a la máquina, Tremec ha reducido las tareas de inspección a dos minutos y medio.

Después de analizar las especificaciones de nuestros clientes, y analizar las cotas que se van a controlar, comprobamos que podíamos reducir el número de dispositivos, ya que el sistema Equator de Renishaw puede verificar todo: distancias, dimensiones y diámetros.

Tremec (México)

Uso del sistema Equator en otras áreas

Tras el éxito del proyecto inicial, Tremec observó que, puesto que los calibres Equator podían utilizarse en el taller gracias a su flexibilidad y prestaciones, también serían de utilidad en muchos otros procesos.

Tremec decidió usar el sistema Equator en la sección de torneado, que habían implementado para distintos engranajes de doble cono de aproximadamente 200 mm (8 pulgadas) de diámetro, ya que pensaron que el sistema Equator podría verificar las cotas más complejas de estas piezas. “En estas células verificamos los diámetros, las distancias, los ángulos y la correlación de errores de oscilación y forma. Planeamos hacerlo en 2 fases: fase 1, con 10 referencias de pieza, y fase 2, con otras 10 referencias de pieza. En la fase 1, pudimos ver el proceso completo desde una perspectiva distinta”.

“Hasta ahora, controlábamos las cotas de las piezas mediante una gran variedad de herramientas manuales, como calibres pie de rey, en una mesa de medición. En el sistema Equator, verificamos las alturas en el mismo programa que los diámetros y, en algunos casos, los ángulos de los chaflanes. Nos ha ayudado enormemente a mejorar los procesos de inspección y producción”, explica el ingeniero González.

En una segunda fase, Tremec tiene más planes para los calibres Equator. “Aún nos queda otra fase por implementar: los diámetros internos y el desgaste o el alabeo, tanto en los diámetros como en las caras”, añade el ingeniero González.

Células automáticas

La introducción del sistema Equator es solo la primera parte del plan. Con tres sistemas Equator funcionando en células totalmente automáticas, la siguiente fase, que se completará este año, será disponer de trece calibres Equator instalados en células robotizadas. Actualmente, los otros diez se cargan manualmente. “Este es uno de nuestros principales objetivos: implantar la medición automática”, afirma González.

Verificación en el taller

El sistema de calibre Equator es un dispositivo de inspección para el taller, que puede colocarse junto a las Máquinas-Herramienta, y soporta los cambios de temperatura manteniendo un alto nivel de precisión, justo lo que la empresa necesitaba para mejorar sus procesos de inspección. También aporta otras ventajas, como la visualización de los datos de medición, el histórico y las tendencias. Los datos pueden almacenarse para la trazabilidad y analizarse en la función de Process Monitor, todo centralizado en el software de cada calibre Equator, otro de los requisitos de Tremec.

“La mayoría de nuestros dispositivos actuales muestran los resultados de medición de cada pieza, pero necesitan softwares adicionales para almacenar y analizar los datos”, comenta el ingeniero González. “Sin embargo, el calibre Equator nos proporciona la alternativa amplia y completa que estábamos buscando, por eso hemos elegido este sistema. Después de analizar las especificaciones de nuestros clientes, y analizar las cotas que se van a controlar, comprobamos que podíamos reducir el número de dispositivos, ya que el sistema Equator de Renishaw puede verificar todo: distancias, dimensiones y diámetros.

A continuación explica, “En cualquier caso, es distinto a una MMC, porque el sistema Equator utiliza un método de comparación. Es decir, se necesita una pieza patrón calibrada (nominalmente idéntica a las piezas de producción, fabricada con el mismo material – de hecho, en la MMC se mide normalmente la primera pieza de producción). Con los datos de trazabilidad homologada de la MMC, se genera un archivo de datos de ‘calibración’ que, posteriormente, se utilizarán cada vez que se usa la pieza patrón en la máquina Equator para poner a ‘cero’ el sistema, y nos proporciona una medición fiable”.

Tremec y los equipos de metrología

Tremec se creó en 1964 para fabricar transmisiones manuales para vehículos pesados, ligeros, comerciales y de pasajeros. En la actualidad, se dedica principalmente al diseño y fabricación de soluciones de transferencia de par de tracción para los sectores automovilístico, agrícola y militar. Entre otros productos, fabrican transmisiones manuales y automáticas, transmisiones de doble embrague, engranajes, ejes, embragues, sincronizadores y sistemas con embrague integrado con software de control.

Tremec es una empresa mejicana, con fábricas en los Estados Unidos, India y Bélgica. La planta de Bélgica se construyó hace cinco años para el desarrollo de productos. En la planta de Escobedo, México, gran parte de la producción está dedicada a empresas como Eaton, Navistar (su cliente más antiguo), CNH y Parker.

Los calibres Equator son primordiales para nuestra estrategia de futuro

En las células donde están instalados los sistemas Equator, se producen entre 550 y 600 engranajes de transmisión cada día, que se exportan en su totalidad a la planta de Daimler en los Estados Unidos. Esta planta cuenta también con células de producción de piezas para Volvo (engranajes), GM (transmisiones), John Deere y CNH.

El próximo proyecto de Tremec incluye la instalación de otras seis estaciones Mori Seiki y dos rectificadoras, además de seis robots Kuka. Para el rectificado, está previsto añadir otro sistema Equator para completar tres células.

Adaptación del texto original: Eduardo Tovar, Modern Machine Shop México.