Renishaw se emplea a fondo en la fabricación de nanofibra

Para mitigar la creciente escasez de equipos de protección individual (EPI), el fabricante de nanofibra con sede en Ontario, BIG-nano, ha colaborado con Renishaw en la creación de una cadena de suministros local para la producción de mascarillas de protección en fabricación aditiva (FA).

BIG-nano ha desarrollado una técnica de soplado de líquido pulverizado para la producción de nanofibra, que facilita la fabricación a gran escala con un coste más asequible. En su máquina RenAM 500Q, Renishaw Canadá construyó un novedoso inyector de titanio para el proceso de pulverización, que puede producir fibra N99 de calidad con un coste y un tiempo de inactividad menores.

Inyector impreso en 3D

Historial

En 2018, BIG-nano desarrolló un innovador proceso de inyección propulsado por gas para fabricar nanofibras: fibras de polímero con diámetros a escala nanométrica. Esta técnica envía el gas a gran velocidad a través de una aguja inyectora y, simultáneamente, dirige una solución de polímero líquido a alta velocidad hacia la punta de esta. Las dos corrientes se mezclan y transforman el polímero fundido en un estado de fibra que produce un paño de fibra sin hilos poli (alcohol vinílico).

Las nanofibras están ganando popularidad en los sistemas de administración de medicamentos, dispositivos de implantes quirúrgicos, filtrado de aire y agua y equipos de protección individual. Cuando la COVID-19 empezó a provocar la escasez de EPI para los trabajadores del sector sanitario, BIG-nano vio una oportunidad de colaborar.

Las mascarillas N95 y N99 se fabrican con un fino entramado de fibras de polímero que filtran las partículas y son consideradas el principal estándar para los trabajadores sanitarios y otros servicios médicos de urgencia. Para cumplir el estándar, estas mascarillas deben garantizar entre un 95 y un 99 por ciento de filtrado de las partículas en suspensión, ya que deben proteger a las personas contra la COVID-19. Las nanofibras son especialmente eficaces para el filtrado de altas concentraciones de partículas.

“La pandemia de coronavirus ha puesto de manifiesto ante las distintas naciones que algunos materiales, como los EPI, deben fabricarse localmente por interés nacional” explica John Rawlins, cofundador de BIG-nano. “Las cadenas de suministros de todo el mundo se han colapsado de una forma totalmente imprevisible. La petición del Gobierno Canadiense de fabricar los EPI localmente de forma segura para nuestras comunidades despertó nuestro interés. Era algo interesante e inmediato que podíamos hacer, por lo que aceptamos el reto”.

Objetivo

El primer reto que tenía que afrontar BIG-nano era hacer práctica esta tecnología para fabricación a gran escala, manteniendo la calidad de nanofibra N95. El primer diseño de BIG-nano de estos equipos era monolítico, es decir, el fallo de un solo componente obligaría a un costoso mantenimiento y la parada de toda la máquina. En particular, el inyector debía soportar unos cambios de temperatura y presión considerables, por lo que el equipo dio prioridad a su diseño.

“El inyector se compone de un sistema de compresor, que calienta el aire, y un extrusor, que funde el polímero”, explica John Rawlins. “A continuación, el polímero se introduce en el extrusor donde se mezcla con el gas caliente. El inyector realiza el proceso de transformación del material fundido en fibra, por lo que es, realmente, el núcleo del sistema.”

“Nuestro diseño original era muy eficiente y nos permitía fabricar nanofibra a precios de microfibra. El inconveniente era que estaba distribuido de forma poco convencional,” prosigue Rawlins. “Nuestro diseño era también muy complejo, por lo que tuvimos que colaborar con un socio de ingeniería con experiencia en termodinámica y fluidos a presión y calientes.”

Cuando consultó a Renishaw, BIG-nano resaltó la importancia de la escalabilidad, facilidad de mantenimiento y calidad uniforme. Además, la urgencia de la fabricación de las mascarillas N95, nos obligaba a completar el proyecto lo antes posible.

Renishaw aportó una valiosa experiencia en fabricación aditiva que nosotros no teníamos en nuestras instalaciones, lo que nos permitió producir rápidamente prototipos para un nuevo diseño del inyector, a pesar de su complejidad.

BIG-nano (Canadá)

Solución

“Sabíamos que, si teníamos que mecanizar el inyector para el proceso, no podríamos completar el proyecto a tiempo, por lo que estudiamos la posibilidad de la fabricación aditiva” comenta Rawlins. Renishaw aportó una valiosa experiencia en fabricación aditiva que nosotros no teníamos en nuestras instalaciones, lo que nos permitió producir rápidamente prototipos para un nuevo diseño del inyector, a pesar de su complejidad”.

“BIG-nano nos presentó un proyecto exigente, pero muy adecuado para su aplicación en FA,” explica Carl Hamann, especialista en aplicaciones aditivas de Renishaw. “Trabajamos bajo presión por la urgencia del proyecto para producir nuevos prototipos y mejorar un diseño con geometría interna muy compleja. Elegimos la máquina RenAM 500Q, ya que el sistema multi-láser cuadruplica la velocidad de construcción.”

La máquina RenAM 500Q dispone de cuatro láseres de alta potencia de 500 W, que abarcan completamente la placa de fabricación. La máquina dispone de sistemas de manejo automático de polvo y residuos que facilitan una calidad del proceso uniforme. El sistema de Renishaw se adapta perfectamente a los requisitos de BIG-nano, ya que permite a los ingenieros reducir al mínimo el tiempo de construcción y garantizar la calidad uniforme de la pieza.

“No podíamos usar el diseño original de la máquina y construirlo directamente en FA. Era demasiado grande, compuesto de varios bloques metálicos de gran tamaño que pudieran mecanizarse fácilmente,” prosigue Hamann. “Para solucionarlo, seleccionamos los componentes que aportaban las máximas ventajas y los adaptamos los diseños para el proceso de FA. Tuvimos que cambiar el diseño de la máquina por uno modular, que pudiera desmontarse y reinstalarse con piezas de FA indefinidamente.”

El diseño modular aporta ventajas significativas para fabricaciones críticas, ya que, si el inyector sufriera fallos o desgaste con el tiempo, podría fabricarse uno en FA e instalarse rápidamente. Esto reduciría los costes y el tiempo total de producción. Además, el N95 es un estándar difícil de conseguir, por consiguiente, para mantener constantemente la calidad de la fibra exigida, el inyector debe ser resistente al desgaste. Por este motivo, Renishaw decidió producir la pieza en titanio para minimizar el mantenimiento.

Sistema de FA multi--láser RenAM 500Q

Sistema de FA multi--láser RenAM 500Q

“Para pasar rápidamente de una repetición a la siguiente, ensayamos los componentes con prototipos de aluminio. De este modo, pudimos diseñar, producir, ensayar y mejorar tres repeticiones en solo tres semanas,” explica Hamann. “Esta opción introdujo nuevos retos, ya que el aluminio es más susceptible a la dilatación térmica que el titanio. Los ciclos con cambios de temperatura de frío a caliente pasó factura a la pieza, pero, afortunadamente, el prototipado rápido nos permitió encontrar mejores formas de alternar los ciclos de polímero y gas.”

“Quedé impresionado por la rapidez de cada repetición del inyector. En tres semanas, conseguimos algo que, de otro modo, nos habría costado nueve meses,” explica Rawlins. “Todos los procesos tienen inestabilidades; el punto central de nuestro diseño es comprender cómo afectará al producto final y minimizar los posibles incidentes que impidan conseguir la calidad N95. Para nosotros, haberlo conseguido nueve veces más rápido de lo previsto es algo sin precedentes.”

Hemos utilizado el sistema de 5 ejes REVO® de Renishaw para la inspección rápida y precisa del nuevo diseño'

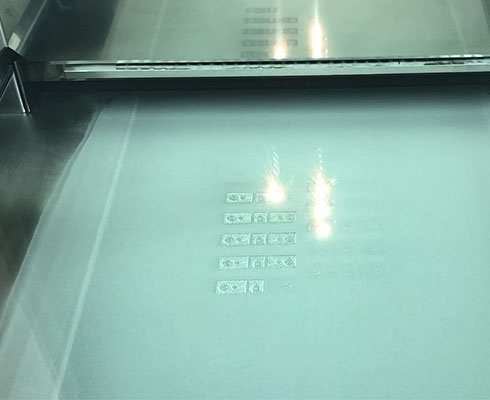

Impresión del inyector en la máquina RenAM 500Q

Resultados

Renishaw y BIG-nano siguen colaborando para perfeccionar el sistema. El objetivo del equipo es construir un inyector más grande para aumentar la producción de nanofibra y fabricar un mayor volumen de mascarillas.

“Aunque nuestro objetivo inicial era la calidad N95, nuestro diseño mejorado para FA puede producir nanofibra de calidad N99”, explica Rawlins. “Ha sido una sorpresa muy agradable, ya que al principio nos preocupaba conseguir la calidad N95 de forma escalable. Es una prueba de lo efectivo que puede ser el prototipado para FA”.

“Además de los EPI, ahora estamos estudiando nuevas aplicaciones de las que pueda beneficiarse la sociedad. El coronavirus va a suponer nuevos retos para espacios cerrados, ya que parece ser más contagioso en los espacios confinados. Para que los equipos de protección de los trabajadores de calefacción, ventilación y aire acondicionado (HVAC) sean efectivos en espacios de oficina, deben mejorarse considerablemente. Si bien con mejoras en el hardware podría funcionar, creímos que podríamos obtener resultados equivalentes colocando nanofibra en los sistemas de filtrado existentes. Esto supondría un ahorro de costes de hardware significativo”, concluye Rawlins.

John Rawlins, cofundador de BIG-nano inspeccionando el paño de fibra

John Rawlins, cofundador de BIG-nano inspeccionando el paño de fibra