Modelado e impresión 3D: acorta el tiempo de quirófano y facilita la recuperación del paciente

La cirugía reconstructiva compleja puede aprovechar de manera significativa las ventajas de los procesos y la planificación digital previa para optimizar la productividad en el quirófano y obtener excelentes resultados quirúrgicos.

En un reciente proyecto, Renishaw ha aportado su experiencia en fabricación aditiva (impresión 3D metálica) colaborando con el Hospital Universitario de Gales (UHW) en el tratamiento de un paciente afectado por un cáncer en la mandíbula inferior, que precisaba la eliminación de la zona afectada y el posterior trabajo de reconstrucción.

Antecedentes

El paciente, un varón en los 60, ingresa en el UHW con un diagnóstico de cáncer oral reciente que precisa cirugía para eliminar la parte izquierda de la mandíbula inferior y el posterior trabajo de reconstrucción, mediante un injerto óseo del peroné de una de sus piernas. Llevarán a cabo la intervención el cirujano maxilofacial Dr. Cellan Thomas y el especialista en odontología reconstructiva Dr. Liam Addy.

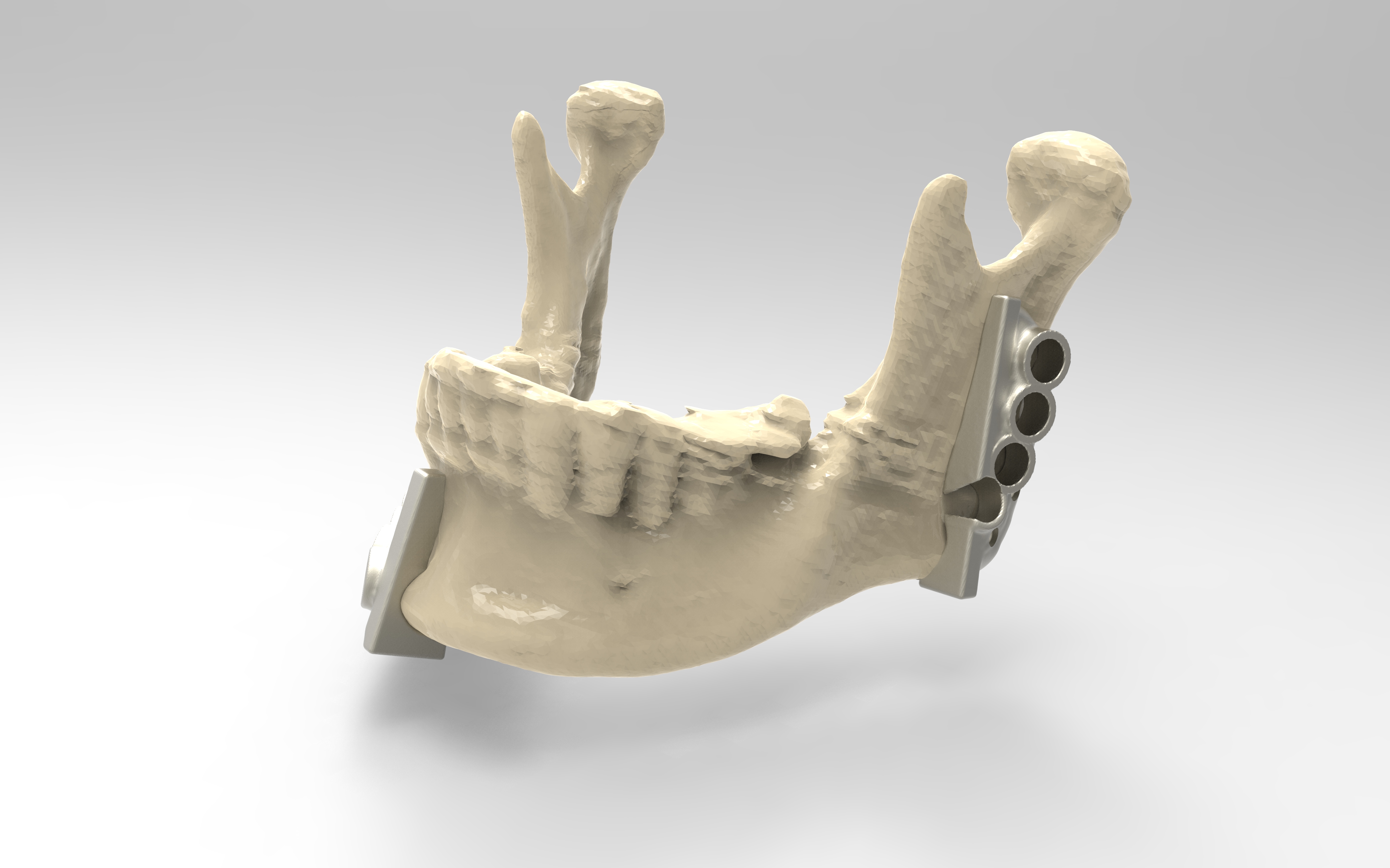

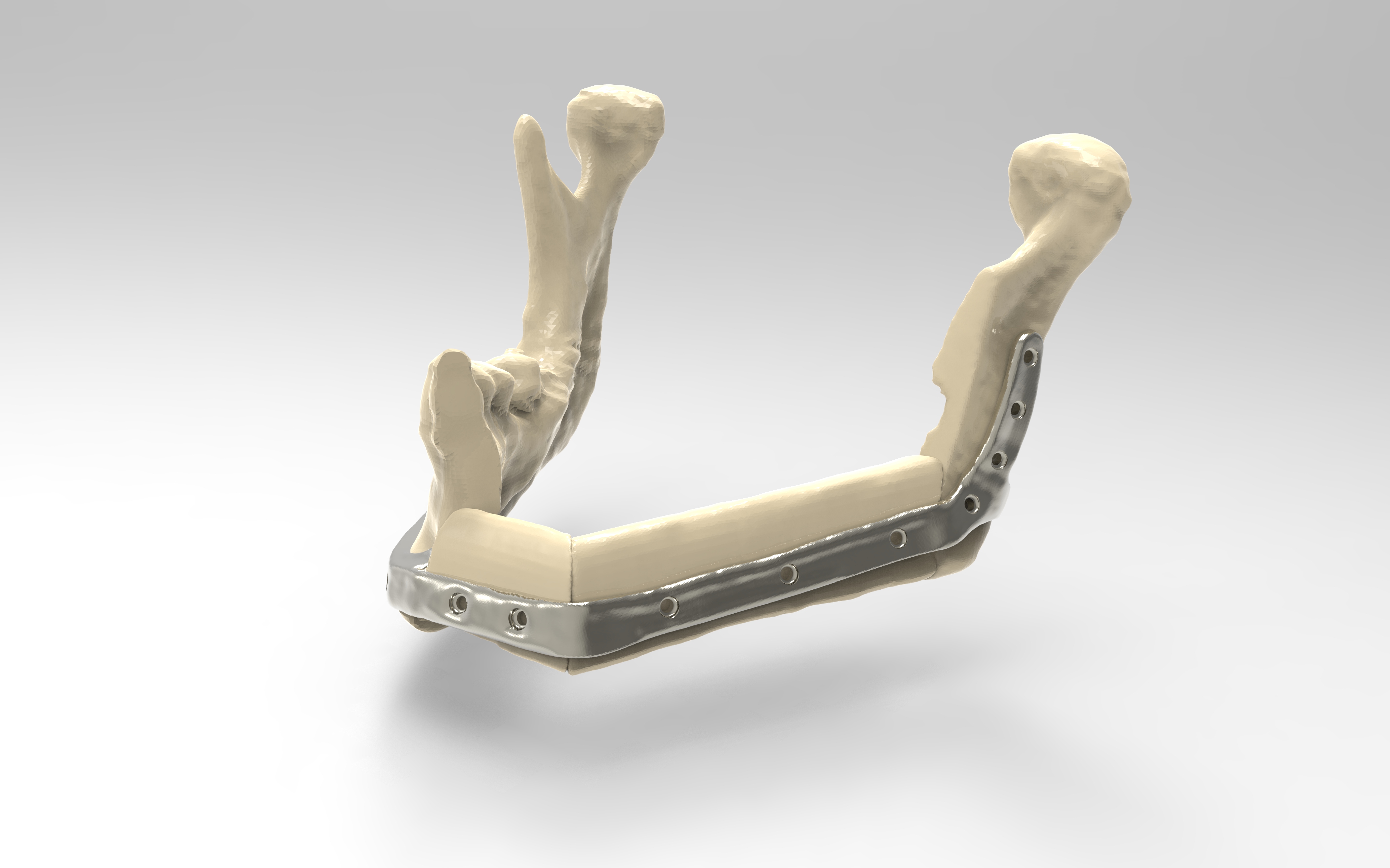

La operación exige un ajuste perfecto entre las secciones óseas extraídas del peroné y las dos partes sanas de la mandíbula. Se necesita un implante de placa mandibular para mantener unidas las cuatro secciones, hasta que el hueso cicatrice y las secciones queden unidas.

La planificación para la eliminación del tejido canceroso y la reconstrucción se realizó en un paquete integrado de software CAD/CAM, con la participación de los miembros del equipo quirúrgico. Esta colaboración en equipo ha sido esencial para el éxito del tratamiento.

Reto

Las operaciones de implante mandibular son procedimientos relativamente poco frecuentes que precisan un gran equipo de personal quirúrgico. En este caso, participan hasta diez profesionales en el quirófano.

Los doctores Thomas y Addy querían controlar el máximo de variables posibles que pudieran darse durante la operación en el quirófano. Querían realizar la operación con precisión para reducir los riesgos que pueden producirse mediante la cirugía manual tradicional. Eligieron implantes, y guías de corte y perforación impresos en 3D. También planificaron previamente cómo afrontarían la operación.

El proyecto abre nuevas vías, ya que supone una alternativa a la forma en la que el hospital aborda normalmente este tipo de cirugía. La mayoría de hospitales continúan fabricando los implantes mediante sus equipos protésicos internos con métodos tradicionales. Con la fabricación y soldadura manual de componentes complejos, se corre el riesgo de que se rompa una pieza en medio de la operación.

El UHW no estaba dispuesto a correr este riesgo. Mediante la fabricación aditiva, han podido diseñar y fabricar las geometrías específicas complejas de cada componente en una sola pieza.

Solución

Los doctores Thomas y Addy decidieron colaborar con un centro líder mundial de investigación aplicada, el Centro internacional para la investigación y desarrollo (PDR), con sede en la Universidad Metropolitana de Cardiff, Reino Unido. Para la fabricación aditiva de alta precisión y para completar la secuencia de trabajo digital, eligieron una empresa líder mundial de ingeniería y tecnología científica, Renishaw.

El Dr. Thomas quería aprovechar las ventajas de máxima precisión, resistencia y flexibilidad que ofrecen los implantes, guías de corte y perforación obtenidas mediante la fabricación aditiva (impresión 3D metálica). Para aplicar el procedimiento prescrito, era necesario fabricar tres guías de corte y perforación y un implante de placa mandibular.

El PDR, recibió las tomografías (TC) del paciente del UHW y las importó en el software Mimics® para convertirlas al formato .stl y, a continuación, transferir los datos a su principal paquete de modelado 3D, Freeform® Plus. El Dr. Eggbeer, investigador del PDR, describe Freeform Plus como una “pizarra digital”.

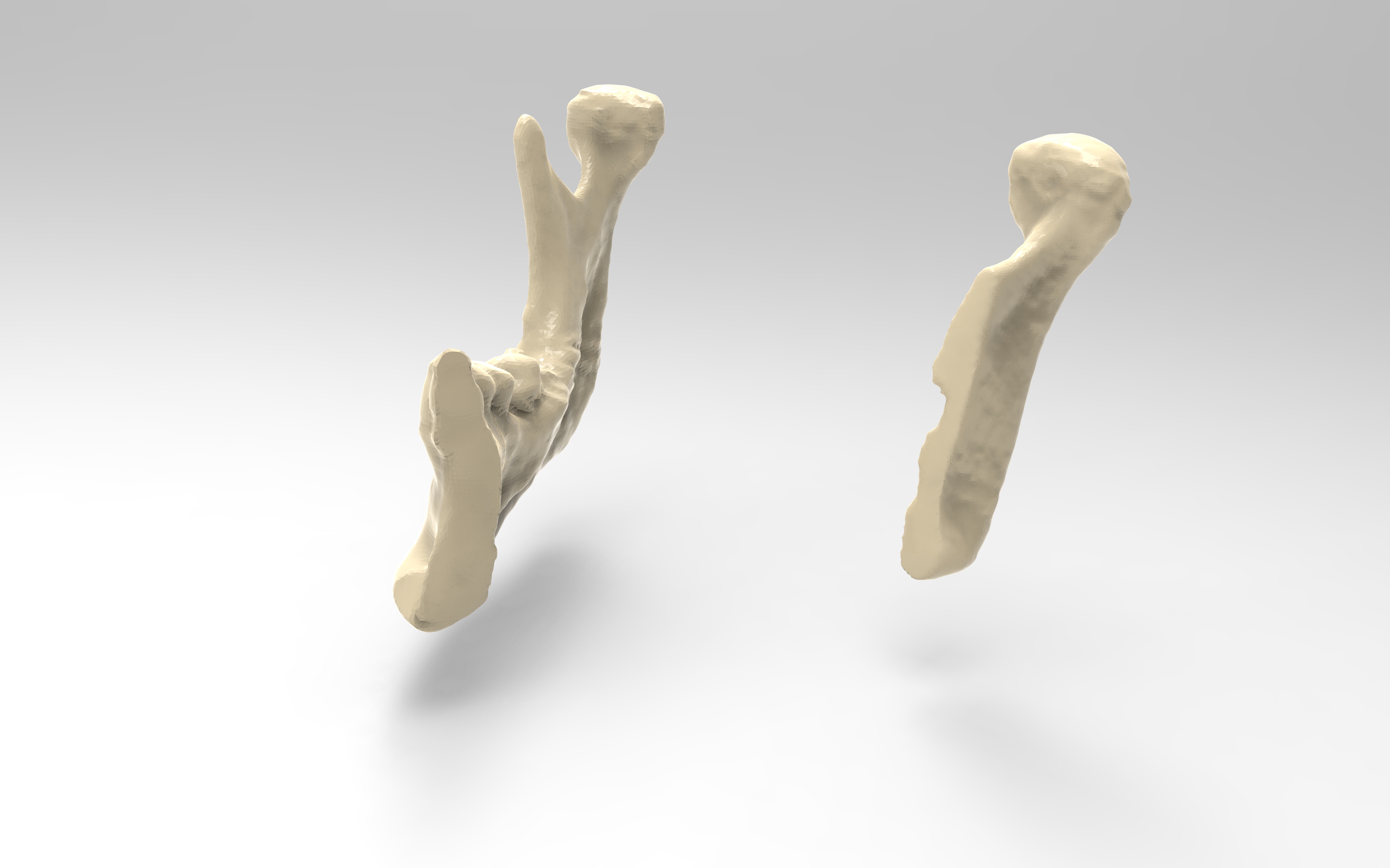

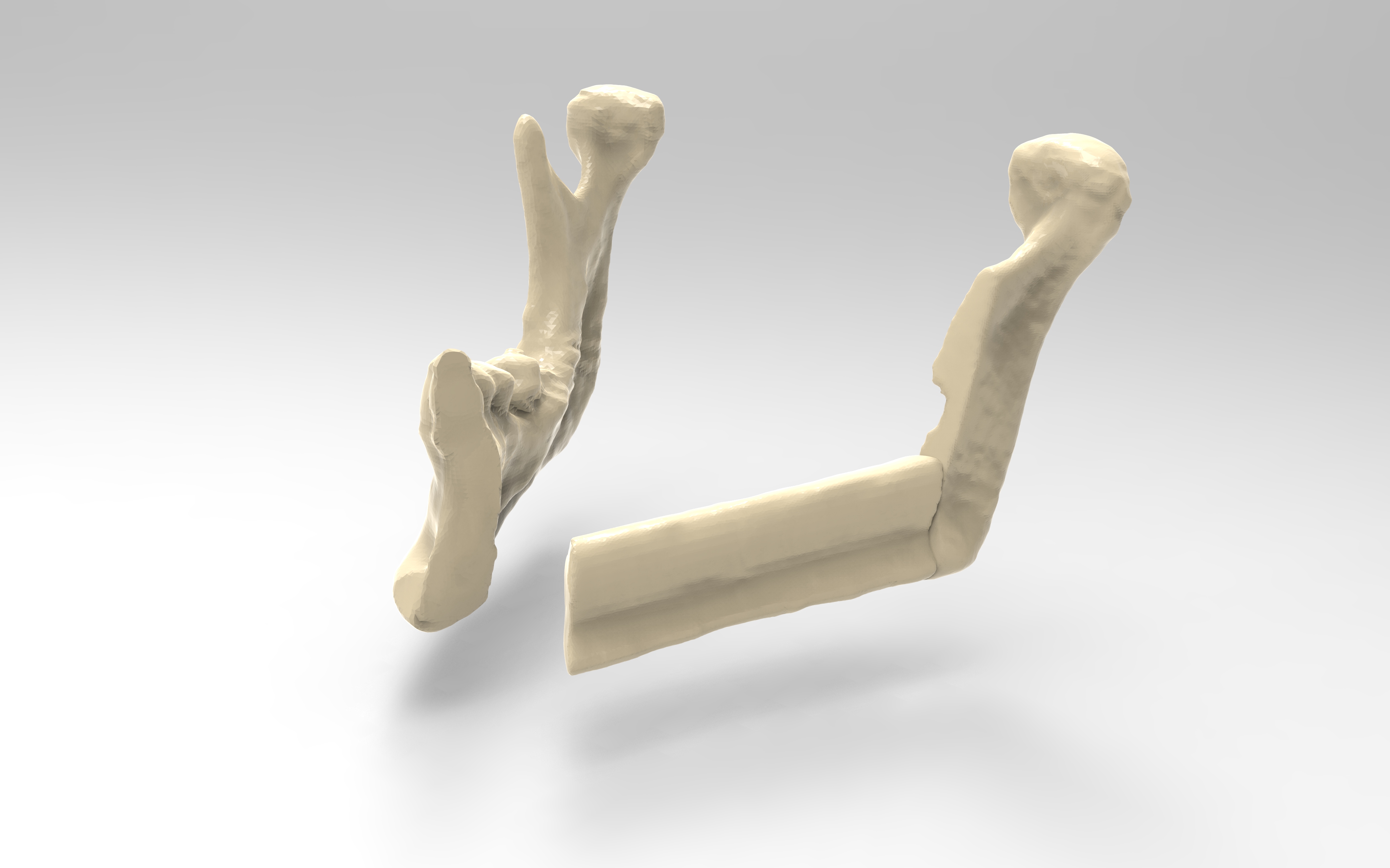

A continuación, el Dr. Thomas localizó la sección óptima del peroné con el colgajo que debía extraer, y el PDR diseñó una guía de corte para facilitar la extracción de dos secciones óseas y el tejido conjuntivo vascular con un control preciso.

Para evitar errores, la guía de corte, impresa con precisión, encaja en el peroné en una sola posición, mientras que la cara de unión de la guía está perfectamente contorneada para fijarla al peroné con tornillos provisionales de sujeción. El Dr. Thomas pudo extraer las secciones designadas del peroné , perfectamente vascularizadas para garantizar el flujo sanguíneo adecuado tras el trasplante. Antes de la extracción, se perforan orificios piloto en las dos secciones del peroné. El Dr. Thomas cuenta con la ayuda de la guía de corte y el punzón, que coincide con los orificios de los tornillos del implante.

En esta fase de la operación, se obtienen dos piezas óseas, cortadas con precisión en el ángulo correcto para crear una unión resistente y favorecer la osteointegración. Al unir los huesos para recomponer la mandíbula, los huecos entre las secciones son mínimos, para facilitar una perfecta integración y recuperación. Estos resultados serían muy difíciles de conseguir en una intervención manual. Para ayudar al Dr. Thomas a retirar la sección dañada de la mandíbula, se sujetaron las dos guías de corte y perforación restantes en la parte sana de la mandíbula. Las caras planas de la guía indican al Dr. Thomas la dirección de la sierra, mientras este perfora los orificios piloto con el punzón para el implante de la placa mandibular.

Este control es fundamental, en parte para minimizar la cantidad de hueso y material que se extrae para evitar morbilidad, pero también para extraer el hueso y el tejido blando óptimos que garanticen el flujo sanguíneo adecuado en la mandíbula reconstruida y una rápida recuperación.

Las guías tienen un diseño innovador de ensamblaje, con orificios de guía para perforar las secciones de hueso en la posición correcta y las secciones de la mandíbula donde se roscarán los tornillos de fijación final. Estos se alinean perfectamente con las posiciones de fijación final en el implante mandibular.

Renishaw recibió los archivos .stl del PDR en sus instalaciones de producción de Miskin, en las afueras de Cardiff. Los cinco componentes se fabricaron en las máquinas de fabricación aditiva AM250 de Renishaw.

Con los archivos .stl recibidos, Renishaw imprimió en 3D los componentes metálicos en titanio (Ti MG1), conforme a la norma ISO 10993, sección 1.

El PDR proporcionó los modelos de referencia anatómica del peroné, el maxilar y la mandíbula al equipo quirúrgico para que pudieran practicar antes de la cirugía y utilizarlos como referencia en el quirófano durante la intervención.

Para la reconstrucción, se conectan las dos secciones extraídas del peroné y se unen los tejidos a las secciones sanas de la mandíbula, mientras se sujeta el implante de placa mandibular en su posición para mantener unida la nueva mandíbula. Parte del tejido blando del colgajo sustituye al tejido retirado.

Las piezas óseas encajan perfectamente. La placa se atornilla en su posición con los orificios alineados sobre los orificios piloto marcados en cada una de las cuatro secciones de la nueva mandíbula.

El punzón está diseñado y fabricado con una abertura triangular que impide que se adhieran los trépanos y facilita el paso de líquidos con el taladro en su posición; de este modo, se mantiene la broca fría y se reduce el riesgo de recalentar el hueso del peroné y provocar necrosis.

Se fabricaron dos elementos de “pulsar y colocar” en la parte delantera y trasera de la placa mandibular para indicar al Dr. Thomas que los huesos y el tejido conjuntivo se han colocado según lo previsto.

Este caso revela un uso inteligente de la fabricación aditiva en el quirófano. Demuestra cómo planificación previa ahorra tiempo de cirugía.

Dominic Eggbeer (PDR)

Resultado

La operación se realizó sin problemas ni complicaciones y el paciente tuvo una buena recuperación, lo que permitió realizar la cirugía dental reconstructiva mediante implantes y puentes una vez soldadas las partes óseas. Unas semanas después de la operación, el paciente contraía matrimonio y afirmaba que estaba encantado con el resultado de la cirugía.

Esta compleja operación se ha llevado a cabo con una precisión que garantiza la seguridad del paciente durante todo el proceso y con gran eficacia, tan necesaria en el quirófano durante las operaciones.

Ed Littlewood, director de marketing de la División de productomédico-dental de Renishaw, comenta: “Este es un ejemplo perfecto de cómo la aplicación de las mejores prácticas de ingeniería de precisión en aplicaciones hospitalarias consigue unos resultados mejores y más previsibles, que benefician al paciente y al equipo del hospital y facilitan un ahorro del coste total”.

Dominic Eggbeer comenta, además: “Este caso revela un uso inteligente de la fabricación aditiva en el quirófano. Demuestra cómo planificación previa ahorra tiempo de cirugía”.

El éxito de esta operación muestra los resultados beneficiosos para el paciente y es, además, otra prueba de cómo cada vez más cirujanos están adoptando el modelado e impresión 3D. Las innovadoras funciones de ‘diseño para ensamblaje’ permiten aplicar procedimientos complejos con mayores niveles de precisión.

Desde el punto de vista de economía sanitaria, con diez personas en el quirófano, el ahorro de costes es significativo. El UHW, en una estimación conservadora, calcula que la operación se ha acortado en una o dos horas. El ahorro de costes es considerable, lo que supone una gran ventaja para el NHS. La precisión de la reconstrucción es el mayor beneficio para el paciente.