Renishaw ha creado un prototipo del morro del vehículo BLOODHOUND Supersonic

BLOODHOUND SSC confía en la experiencia de Renishaw en impresión 3D.

Precisión de superficies complejas

Aunque las superficies exteriores del poliedro parecen planas, de hecho, son ligeramente curvas para contribuir a la aerodinámica. Renishaw calibra el láser que fabrica la pieza con una precisión de ± 50 µm sobre la mesa de 250 mm, para reproducir con precisión la geometría del modelo CAD.

Pensamos que la principal ventaja de usar la fabricación aditiva para construir el morro es la capacidad de crear una punta hueca para reducir el peso. Mecanizar este componente con métodos convencionales sería un gran desafío, con muchos compromisos de diseño y una merma de al menos un noventa y cinco por ciento de material bruto.

Dan Johns, BLOODHOUND SSC.

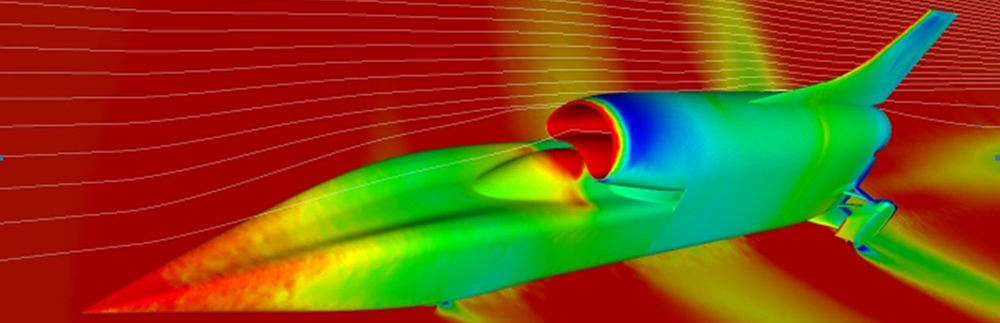

Mapa de presión aerodinámica de BLOODHOUND que muestra la concentración en el morro

Imagen cortesía de BLOODHOUND SSC